Ausschneiden

Rohrlaserschneiden

Während des Schneidens kann maximale Genauigkeit erreicht werden, da das Zentrierspannfutter (das sich am nächsten zum Schneidkopf befindet) synchron mit dem Drehfutter dreht. Während des Schneidvorgangs misst das automatische Zufuhrsystem jede Arbeitsstücke im Stapel und führt sie der Schneidlinie zu, während das Zufuhrsystem das nächste Arbeitsstück vorbereitet. Der Schneidkopf ist mit einem kapazitiven Abstandssensor ausgestattet, der den Abstand zwischen der Düse und dem Werkstück kontinuierlich mit der Schnellsteuerung der "Z"-Achse reguliert. Die Maschine ist gegen Überhitzung durch Wasserkühlung geschützt. Die Steuerung erfolgt über eine Sinumerik SL84OD CNC-Steuerung mit einem 64-Bit-Mikroprozessor-basierten System. Sie verfügt über eine eigene Durma-Bedienoberfläche und eine vollständige Schneideeinstellungsdatenbank. Anhand von Referenzwerten kann die Schneidqualität leicht angepasst werden.

Allgemeine Anwendungsbereiche: Landmaschinenbau, Schutzsysteme von Einkaufszentren, Regalsysteme, Trägerkonstruktionen, Gehäuse von elektrischen Schaltanlagen, interne Verstärkungen von Verkleidungen sowie dekorative Elemente, Kerzenhalter und Accessoires für den Heimgebrauch.

Wir bieten die Bearbeitung von runden Rohren und quadratischen Profilen mit Laserschnitt in folgendem Bereich an:

|

Materialart |

Minimaler äußerer Kreisdurchmesser (mm) |

Maximaler äußerer Kreisdurchmesser (mm) |

Minimale Wandstärke (mm) |

Maximale Wandstärke (mm) |

Dosierbarer Rohstoff max. Länge (mm) |

Fertiges Werkstück max. Länge (mm) |

|

Kohlenstoffstahl |

Rohr Durchmessung Min: 20 Rohr Durchmessung Max: 170 Geschweißte Profile min.: 20x20 Geschweißte Profile max: 120x120 Rechteck Profil min.: 25x20 Rechteck Profil max.: 150x100 |

0,5 |

10 |

6500 |

4500 |

|

|

Edelstahl |

0,5 |

6 |

6500 |

4500 |

||

|

Aluminium |

0,5 |

8 |

6500 |

4500 |

||

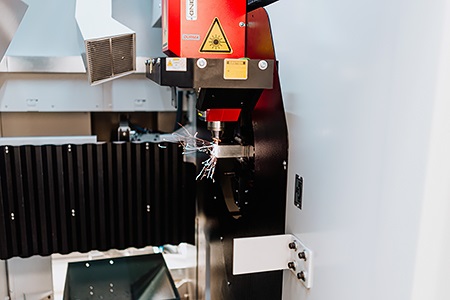

Flachlaserschneiden

Unser Unternehmen arbeitet mit modernen Schneidemaschinen, mit denen hochpräzise Teile mit kurzer Durchlaufzeit hergestellt werden können. Das benötigte Material wird von unserem Blechlager bereitgestellt, das über einen riesigen Vorrat verfügt. Wir verarbeiten jedoch auch vom Kunden bereitgestelltes Material.

|

Maschine |

Max Plattengrösse |

Kohlenstoffstahl |

Rostfrei |

Aluminium |

Messing |

Rotkupfer |

|

Trumpf CO2 |

2000x4000 mm |

20 mm |

12 mm |

8 mm |

- |

- |

|

Mitsubishi 8 kW |

1500x3000 mm |

30 mm |

30 mm |

30 mm |

18 mm |

10 mm |

Stanzschneiden

Die Bearbeitungsfähigkeiten der Maschine sind wie folgt:

|

Maschine |

Max Plattengrösse |

Kohlenstoffstahl |

Rostfrei |

Aluminium |

Messing |

Rotkupfer |

|

Stanc |

1250x2500 mm |

3 mm |

3 mm |

3 mm |

5 mm |

5 mm |

|

Kombi |

1250x2500 mm |

3 mm |

3 mm |

3 mm |

5 mm |

5 mm |

Kantenbiegen

Im Laufe der Jahre haben wir uns auch auf diesem Gebiet darauf konzentriert, für alle Aufgaben und Anfragen im Bereich des Feinblechkantenbiegens vorbereitet zu sein. Dies zeigt sich in der Vielfalt unserer Werkzeugsammlung, ihrer Qualität und der Vielfalt unseres Maschinenparks, zu dem auch zwei 30-Tonnen-Amada-, eine 22-Tonnen-Cone-, zwei 2-Meter-Amada-, eine 3-Meter-Amada- und eine Durma-320-Tonnen-Kantenbiegemaschine gehören. Für große Serienrückgaben bieten wir auch eine effektive und produktive Lösung mit unserer Salvagnini-Panelbiegemaschine.

DURMA AD-S 30320 Hydraulische CNC-Kantenbiegemaschine

Die Matic GmbH. installierte im Dezember 2020 die Kantenbiegemaschine AD-S 30320, um die Kapazität zu erhöhen und die Palette der bei uns hergestellten Produkte zu erweitern.

Unsere CNC-Kantenbiegemaschine AD-S 30320 mit Y1-Y2-, X1-X2-, R1-R2- und Z1-Z2-Achsen arbeitet mit hoher Präzision und Kraft, so dass auch weniger erfahrene Bediener die kompliziertesten Biegungen herstellen können. Dank der Kombination von Fachwissen und hervorragender technischer Ausrüstung stellen selbst die anspruchsvollsten Blechbauteile und andere Produkte kein Problem dar. Für unsere Biegungen steht eine Druckkraft von 320 Tonnen auf einer Länge von 3 Metern zur Verfügung, was eine Blechkantenbiegung von 10 mm pro Meter ermöglicht. Unser Ziel ist es jedoch in erster Linie, die Bearbeitung mit möglichst kleinen Werkzeugen und den kleinsten Radien durchzuführen.

Bei der Kantenbiegemaschine ist jede Achse mit einem CNC-gesteuerten Motor ausgestattet, was präzise Einstellungen, Kollisionserkennung und Messungen ermöglicht, um eine fehlerfreie Ausführung für unseren Kunden zu garantieren. Das wichtigste Werkzeug für perfekte Biegungen ist das stabile und präzise hintere Anschlagsystem.

Durch unsere fachkundige technische Vorbereitung können wir Laminatplatten computerbasiert entwerfen und modellieren, die für die Biegeparameter optimiert sind. Auf diese Weise kann eine perfekte Komponente nach dem Biegevorgang garantiert werden.

Unsere Maschine arbeitet mit EURO-Typ Ober- und Unterwerkzeugen, die leicht erhältlich sind, so dass die Beschaffung bei der Übernahme eines neuen Projekts kein Problem darstellt, und dank des schnellen Werkzeugwechselsystems können die Werkzeuge schnell ausgetauscht werden. Ein weiteres Element der Sicherheit ist der Laserschutz und ein vorderer, verschiebbarer Plattenhalter, der die ordnungsgemäße Halterung der Platte gewährleistet.

Panelbiegen

Die größten Vorteile dieser Maschinen sind die universellen Werkzeuge, die keine Umrüst- oder Werkzeugwechselzeiten erfordern. Die Maschine passt sich basierend auf dem aus dem 3D-Modell (stp) generierten Programm an die Geometrie an und fertigt so die geplanten Antriebe auf den Fertigprodukten an. Dadurch erreichen wir die höchste Produktion bei Nullausschuss, und das Bauteil entspricht den Designanforderungen.

Eine Besonderheit der Maschine ist, dass aufgrund ihrer elektrischen und pneumatischen Antriebe weniger als 20 Liter Öl für den Betrieb benötigt werden.

Die Bedienung der Maschine ist sehr einfach zu erlernen, ihre Bedienoberflächen sind auf jeder Plattform benutzerfreundlich.

Salvagnini P4Lean-2120 Panelbiege-/Abkantmaschine

Wichtigste Eigenschaften:

► MAC 2.0: Adaptives Biegekorrektursystem. Während des Biegevorgangs misst die Maschine die Kraftwirkungen und vergleicht sie mit den in der Datenbank vorhandenen Kräften, die für das Biegen erforderlich sind. Wenn Abweichungen aufgrund von Änderungen der Materialqualität festgestellt werden, werden entsprechende Korrekturen für präzises Biegen vorgenommen.

► Präzises Walzenbiegen, das Schäden beim Biegen vollständig vermeidet.

► Fähigkeit zum Biegen teilweise oder vollständig geschlossener Kanten.

► Fähigkeit zum Biegen lackierter oder folierter Bleche ohne Beschädigung.

► Möglichkeit der Aufnahme individueller Referenzpunkte.

► Manipulator mit Kugelgewindetrieben für Geschwindigkeit und Präzision.

► Integriertes Blechdickenmesssystem.

Die Biegeparameter sind wie folgt:

► Maximale Länge des eingesetzten Rohmaterials: 2495 mm

► Maximale Breite des eingesetzten Rohmaterials: 1524 mm

► Maximale Diagonale des eingesetzten Rohmaterials: 2500 mm

► Maximale biegbare Länge: 2180 mm

► Maximale biegbare Höhe: 200 mm

| Materialart | Minimale Materialstärke (mm) | Maximale Materialstärke (mm) | Dosierbarer Rohstoff max. Länge (mm) | Max. Werkzeuglänge | Max. Länge des Innenbogens (kurze Seite) | Max. Länge des Innenbogens (längere Seite) |

| Kohlenstoffstahl | 0,4 | 2,5 | 6500 | 2180 mm | 30 mm | 45 mm |

| Edelstahl | 0,4 | 2,5 | 6500 | |||

| Aluminium | 0,4 | 4 | 6500 |

Faserschleifen

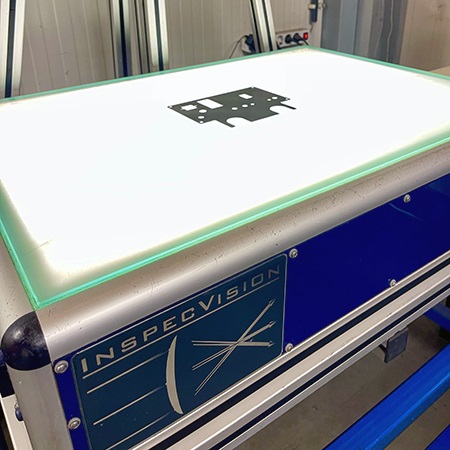

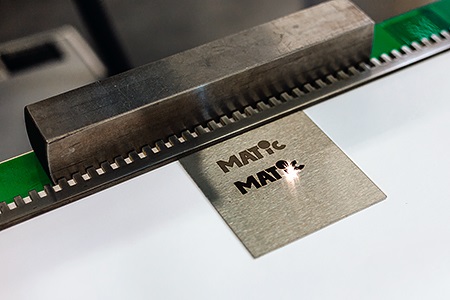

Lasergravur

Punktschweißen

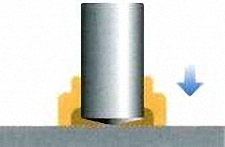

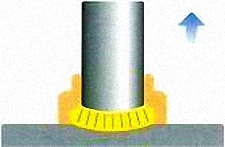

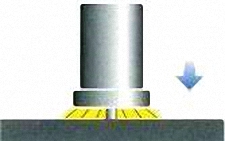

Der Prozess gliedert sich praktisch in drei Phasen:

1. Durch Einschalten des Stroms (I) entsteht der elektrische Kontakt zwischen den Werkstücken. Das feste Metall wird erhitzt und dehnt sich aus, wodurch der Spalt zwischen den Werkstücken vergrößert wird. Durch die Wirkung der Elektrodenkraft wird das geschmolzene Metall zwischen den Werkstücken herausgedrückt und die Schließzone der Schweißlinse entsteht.

2. Die Kontaktfläche wird weiter vergrößert und es bildet sich eine Linse mit einem Durchmesser, der von der Dicke des jeweiligen Werkstücks abhängt. Die Oxidschicht auf der Oberfläche bricht auf und mischt sich im ausgegossenen Metall. Das Metall dehnt sich weiter aus und erfährt plastische Verformung.

3. Nach Abschalten des Schweißstroms kühlt das Metall ab und kristallisiert aus. Der Kristallisationsprozess kann durch Änderung des Drucks reguliert werden. Die thermomechanische Belastung des zu schweißenden Metalls wirkt sich auf die Eigenschaften der Linse und des unmittelbar darunterliegenden Metalls aus.

Bei Punktschweißungen können je nach Materialqualität und -dicke der Werkstücke sowie der Art der Verbindung verschiedene Schweißzyklen eingestellt werden. Der Schweißzyklus wird in erster Linie durch die Stromstärke, den Druck und die Schweißzeit bestimmt.

Stumpfschweißen

Technische Beschreibung: (Quelle: www.soyer.hu - Zugriff: 04.01.2023

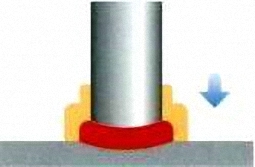

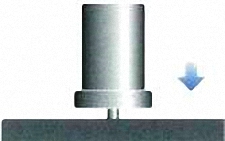

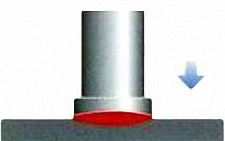

Lichtbogen Technologie:

Als Energiequelle dient bei diesem Schweißverfahren ein Schweißstromregler, der einen in Dauer und Stromstärke regelbaren Dauerlichtbogen einleitet. Die Schweißzeit beträgt in der Regel 0,1 - 0,2 Sekunden. Als Hilfsmittel kann Schutzgas oder ein Keramikring verwendet werden. Die Spitze des Schweißbolzens berührt die Schweißfläche.

Die Spitze des Schweißbolzens berührt die Schweißfläche. Der Schweißbolzen hebt sich von der Schweißfläche weg, der Lichtbogen zündet.

Der Schweißbolzen hebt sich von der Schweißfläche weg, der Lichtbogen zündet. Der Schweißbolzen taucht in die Schmelze ein, die Schmelze erstarren, die Verbindung entsteht.

Der Schweißbolzen taucht in die Schmelze ein, die Schmelze erstarren, die Verbindung entsteht.

Spitzzündungstehcnologie:

Bei diesem Schweißverfahren für Bolzen wird die Stromquelle von einem Kondensator bereitgestellt, der die Spannung extrem kurz, in 1-3 ms (0,001-0,003 Sekunden), über die Spitze des Schweißbolzens abgibt. Hilfsmittel wie Keramikringe oder Schutzgas sind nicht erforderlich. Die Spitze des Schweißbolzens berührt die Schweißfläche.

Die Spitze des Schweißbolzens berührt die Schweißfläche. Das Lichtbogenverfahren bildet eine dünne Schmelzschicht zwischen Schweißbolzen und Werkstückoberfläche.

Das Lichtbogenverfahren bildet eine dünne Schmelzschicht zwischen Schweißbolzen und Werkstückoberfläche. Der Schweißbolzen taucht in die Schmelze ein, die Schmelze erstarren, die Verbindung entsteht.

Der Schweißbolzen taucht in die Schmelze ein, die Schmelze erstarren, die Verbindung entsteht.

(Quelle: www.soyer.hu - Zugriff: 04.01.2023)

Bolzenpressen (Pemezés)

Nieten

Schweissen

Manuelles Lichtbogenschweißen

Darüber hinaus verfügt unser Unternehmen über die ISO3834-Schweißwerkstattzertifizierung, bei der die gängigsten Schweißverfahren validiert sind. Unsere Mitarbeiter haben alle damit verbundenen Zertifizierungen und neue Anfragen werden von unserem Schweißverantwortlichen bearbeitet.

Robotschweißen

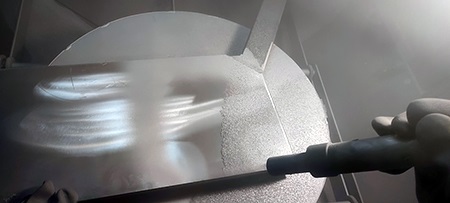

Laser-Schweißen

Vorteile:

► Im Vergleich zu anderen Schweißverfahren tritt wesentlich weniger Verzug auf

► Schneller und präziser Prozess

► Die Wärme wird auf den vom Laser erzeugten Fokuspunkt konzentriert

► Schmaler Wärmeeinflussbereich

► Einfache Integration in einen Prozess

► Wesentlich geringerer Nachbearbeitungsaufwand

► Der Schweißkopf ist auch ein Reinigungskopf (2 Minuten Umrüstzeit)

► Die so hergestellten Schweißnähte sind kosteneffektiver

Nachteile:

►Die Anschaffungskosten der Maschine sind hoch

► Die Blechstärke setzt Grenzen

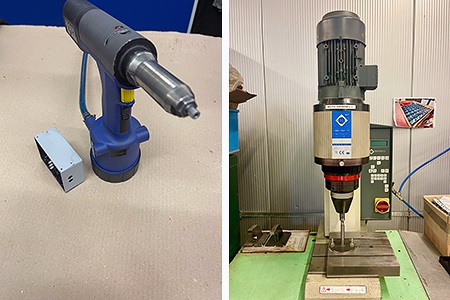

Im Maschinenpark von Matic gibt es eine 2 kW-Maschine, mit der folgende Bleche geschweißt werden können:

Kohlenstoffstahl / Edelstahlblech: bis 8 mm

Aluminium: bis 6 mm

Die Maschine verfügt über einen kombinierten Kopf, der mit einem schnellen Wechsel zu einer vollwertigen Laserreinigungseinrichtung umgebaut werden kann.

Manuelles schleifen, Bearbeitung von Schweißnähten

Pressung

Wir haben sowohl vier- als auch zweisäulige hydraulische Pressen sowie geschlossene und rahmengeführte Pressen.

Mechanische Pressen:

Unter den verschiedenen Pressentypen haben wir Exzenterpressen bis zu 250 Tonnen. Wir sprechen von Einsäulen-Exzenterpressen, die für allgemeinere Zwecke wie beispielsweise Blechschneiden und Blechformung hergestellt wurden. Der Rahmen der Maschinen ist "C"-förmig und das Wichtigste ist, dass die Verformung des Ständers von Einsäulenpressen wesentlich größer ist als bei anderen Pressentypen. Die Hauptwelle ist senkrecht zum Tisch ausgerichtet und der Exzenter befindet sich am Ende der Hauptwelle. Die Werkzeuge, die für die Bearbeitungsaufgaben benötigt werden, sind unverzichtbare Teile der Maschinen und können Einweg- oder kombinierte (mehrstufige) Presswerkzeuge sein. Diese Bearbeitungsform eignet sich für die Massenproduktion, und wir können bei der Werkzeugherstellung intern Unterstützung anbieten.

Sandstrahlung

Abrasion

Pulverbeschichtung

CNC-Scheibensägen

Unsere Bearbeitungsbereiche sind wie folgt:

Bei kreisförmigem Querschnitt beträgt der maximale Durchmesser D120 mm, bei quadratischem Material beträgt die maximale Abmessung 100x100 mm und bei rechteckigem Material 180x70 mm. Bei Vollmaterial können wir die Maschine bis zu 80x80 mm nutzen.

Wir haben mehrere Lösungen zur Reduzierung oder Beseitigung von Abfall bei den Rohstoffen.

Ein Schmierstoff-Sprüh-System sorgt für die Qualität des Schnitts und die Produktivität der Vorschubbewegung.

Mechanische und elektronische Montage